1999年10月3日一大早,一架通体灰色,还没来得及喷漆的150座客机从上海宝山的大场机场缓缓升空,飞机上只有三名乘客,当过空军一号驾驶员的美国人别林斯,波音驻北京代表处的飞行顾问罗伯特·约翰逊,还有一位中国观察员。

飞机升空后迅速爬升至1.1万米,沿着东海岸一路向北,飞到靠近山东半岛时又调头折返,原路返回大场机场。第二天,提前拟好的新闻通稿登上了各个地方日报的重要版面:中美合作MD-90飞机在沪首飞成功。

1984年,上海汽车和德国大众的合资公司落地,技术换市场的桑塔纳模式登场,这启发了在运-10项目上进展缓慢的中国航空业。航空工业部与美国麦道公司合作,引进了当时麦道的MD-82飞机产线,希望在民航业复刻桑塔纳的路径。

从80年代中期到90年代中期,中美合作一共组装了35架MD-82/83飞机。以此为基础,1992年,航空部又与麦道签定了合作生产40架MD-90的合同,口径也从“中国组装”变成了“联合研发”。

MD-90是当时技术上相对先进的民航机型之一,中国航空工业的精锐力量悉数参与,上航、西飞、沈飞、成飞各自承担了不同的零件和装配任务。

1999年10月,MD-90在上海总装完成后,首次试飞成功,原本的国产化率目标是70%,完工时达到了90%。2000年2月24日,第二架MD-90在现场的鲜花与掌声中圆满试飞。

然而,伴随着MD-90的升空,中国国产大飞机的梦想却一头扎进谷底。

1997年,波音兼并了财务状况不佳的麦道,麦道生产线随即被关闭。随后,民航总局提出:国内MD90飞机与波音同步停产。

时值第一架MD90在上海进入总装关键时刻,中国方面已经按20架飞机的需求采购了设备和材料,正在总装的两架MD-90原本应是起航,结果成了绝唱。

2000年,第二架MD-90试飞成功的同时,数千名工程师正在附近的上海飞机制造厂里,忙着销毁和MD-90有关的一切材料。按照波音的要求,四个飞机制造厂共近5万个图号的图纸,85吨的技术资料,700万字的功能试验文件,860万字的工艺标准必须清空。

经历了运-10的跌宕,MD-82/83的蜜月,中国航空工业为之付出了无数人力物力的大飞机,顿时陷入了迷茫。

MD-90客机

在大飞机验证飞行之前,中国民航飞机制造的历史已经踽踽独行了接近半个世纪之久。外资工厂、院所教授、政府官员、海归精英、资本掮客等一大批人物逐一登上历史舞台。这段错综复杂的历史大致可以分成三个阶段:

坚强萌芽(1970-1986年):运十计划,以首长专机为目标的高成本制造,商业化意识几乎为零;

混乱年代(1978-2000年):外资企业麦道登场与中国联合研发组装,象征着技术换市场的彻底失败;

全面对决(2008-如今):C919大飞机登场,核心零件外采+自主组装模式出现,市场化路线成为阶段主导。

如果说芯片是工业和科技的皇冠,那么大飞机就是皇冠上那颗最显眼的明珠,其重要性远远超过了对GDP贡献的那一行数字。

历史的教训

上世纪90年代,航空部制定了民航飞机制造三步走战略:第一步,国外提供技术和设备,中国负责装配;第二步,中外合作,研制100座级飞机;第三步是自行设计、制造180座级飞机。

在这个宏伟蓝图之下,找到一家手握核心技术、设备,并同时渴求中国市场的合作方是最基础的一步。

彼时,曾经睥睨军用机市场的麦道,转型民用机后,也在波音和空客的夹击下有些走投无路,有意通过中国市场挽回颓势。

1984年起,双方一拍即合,快速上马了MD82/83飞机的组装合作。合作期间内,中国方面一共装配出了35架MD-82/83,双方合作一切顺利。

在此基础上,航空部与麦道又在1992年签订了合作生产40架(后改为20架)更新型号的MD-90合同。

1997年,MD-90项目全面展开。与前期中国只能进行简单组装的MD82/83项目不同的是,MD-90项目中,麦道只给图纸和原材料,零件制造到总装试飞全都由中国完成,中方需要经手的零件从2000多项猛增到40000项。

中国企业作为飞机干线主制造商、零部件制造商的系统管理能力、总装能力、工艺文件、工艺装备等等能力,也在这期间得到了充分肯定。

没想到的是,一切都按照最初计划完美实现之时,“老朋友”麦道,在这一年的元旦,给中国人送上了一份大礼。

1997年年初,第三次石油危机的余波,加速了亏损二十多年的麦道被波音合并。而与波音原本产品系列有冲突的MD-90项目,也被波音要求不再继续投入资源。

然而此时,中国方面已经按照5-10架的生产计划准备了对应的设备、人员和管理系统,无论是生产2架还是200架,这些成本都是固定的。而且,麦道提供的原材料和生产设备还在源源不断运抵上海。

于是,一片错愕中,国产MD-90完成了两次完美试飞。然后就被长期停放在大场机场的试飞站,无人认领。

与美国人的麦道项目流产,让航空部在1997年再次将希望寄托在了欧洲的空客身上。

当时,100座级飞机是民航飞机中的一个真空地带,同样垂涎中国市场的空客抛出橄榄枝,愿意为中国市场打造一款108座的AE-100,由中国制造组装。

随后,中航工业总公司和空客签署了AE-100项目的框架协议。作为“回礼”,中国从空客采购了30架A320系列飞机。

正当中航宣布成立AE-100飞机项目西安现场指挥部,准备摩拳擦掌、大干一场时,空客却开始频频发难:

先是以中方能力有限,控股困难为由,提出超过10亿美元的巨额技术转让费,后又开始在国际舆论上造势,称“100座级别的民用客机没有足够的市场,经济上不可行”。

可笑的是,对外宣布与中方合作的AE-100项目终止后,仅仅四天,空客就高调宣布了其自行研制的107座的支线飞机A318,设计概念与AE-100完全相同,堪称“借尸还魂”。

于是,这场与空客的合作,以一种飞机制造全落空,采购订单先送出去的诡异方式无疾而终。

90年代提出的三步走,实际上只走出了第一步。

组装的价值

接连被美国人与欧洲人摆了一道之后,中国航空业确定了新的思路,一是不再寄望于海外的技术转移,二是先集中精力攻克更低技术难度的支线飞机,为自主研发大飞机探路。

2002年9月,70座~90座的ARJ21支线飞机研制立项。时值“9·11”之后的全球航空业萧条,ARJ21在这个背景中上马,可谓踩中了航空工业最后的机遇,美国《航空周刊》当时评价说:

如果40年后中国在全球航空业发展成为一个竞争力强的对手,那么我们应该说,他们是从ARJ21-700飞机开始的。

2007年,首架ARJ21-700飞机在上海总装下线,一年后成功完成首飞。有了支线飞机的研制经验,国产干线飞机项目也很快提上了日程——也就是C919。

不过,即便有ARJ21作为基础,C919从2008年立项到2015年总装下线,依然花费了近十年时间。2017年,C919在上海首飞成功,浓缩了中国民航工业近半个世纪的浮沉跌宕。

2022年12月,拿到国内适航证件的C919正式交付了第一架飞机,这意味着100小时验证飞行阶段完成后,国内乘客就可以乘坐C919了。

C919

从2017年试飞到2022年交付,恰好是中美贸易摩擦不断,半导体产业薄弱环节充分暴露的时期。风光无限的C919,也被波及成了舆论里的靶子。毕竟号称国产大飞机,国产却只体现在轮胎、隔音棉、地板内饰,发动机和关键机载设备却是清一色的进口。

尤其在发动机领域,迄今仍被美国通用、美国普惠、英国罗尔斯·罗伊斯(劳斯莱斯)和法国赛峰排列组合出的6家欧美合资公司所牢牢把控。

比如C919现在使用的LEAP-1C发动机,就来自通用电气和法国赛峰的合资公司CFM。

甚至出于商业竞争目的,CFM给C919定制了一个丐中丐版:重量和长度都比波音的B型发动机增加了40%以上,推重比太差,导致C919的航程只有4000-5500公里,而波音737MAX的航程有6000-7000公里,极大降低了国际航线的竞争力。

争议也因此甚嚣尘上:核心零部件大多进口而来,到底能不能叫自主研发?

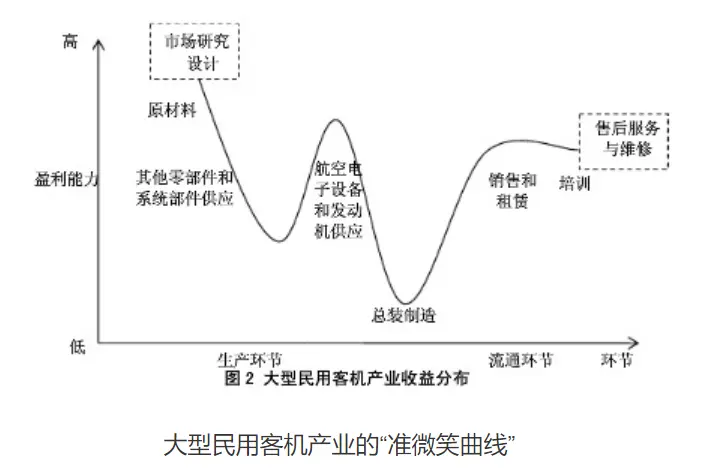

实际上,飞机能组装成功,就已经是一种顶级制造能力。

飞机制造本质上考验的是对几十万零部件进行选型、协调、管理的“系统集成能力”,以及整体设计规划和精密控制的水平。

做消费电子,把CPU内存硬盘等零部件往主板上一插,就是台能用的电脑;但造飞机,把发动机买回来装进飞机壳里——这玩意它飞不起来。

1994年6月6日,西北航空一架飞机在飞行过程中解体,原因就是减震交换平台后面的倾斜阻尼插头和航向阻尼插头错插了[1]。

ARJ21研制过程中,燃油箱的放油切断阀与辅助动力系统(APU)供油切断阀一开始被相邻安装,间距不足8厘米,但两者连接器型号和规格都是相同的,就存在插错的风险[1]。而一个飞机中,这样细碎的零部件,足足有几十万个。

与此同时,组装好之后,还要做到“完全”不出错。举例来说,商用飞机有一个10(-9)标准,可以简单理解为,假如每周往返北京上海一次,军用飞机的安全性设计标准是20年发生一次机毁人亡事故,商用飞机则是2000年发生一次,目前,商用飞机技术水平实际能够达到的标准,是6000年发生一次[1]。

C919有几十万个集成模块,将这些零部件无缝对接,哪怕每个都是99.99999%的准确率,累积起来的正确程度可能也就只有90%。

把发动机、航电、飞控、液压等系统集成起来,制造一架达到适航标准的大型客机,其难度绝不是CCTV科教频道里“大爷自购零部件徒手组装飞机”能够比拟。

最重要的是,飞机组装也意味着零部件的自主采购权,带动的是整个产业链的进步。和消费电子不一样,“拼起来的飞机”本质上是一个供应链平台。

ARJ21立项时,由于全球范围内新飞机项目很少,通用电气为了拿到发动机订单,在竞标时的报价非常低,并且主动推动国内的制造商合作生产。但到了C919研制阶段,一些发动机零部件就已经能在中国生产了。

这其实也是决策者当时的预设。经历了MD-90折戟,无论是财政的投入力度,还是市场主体能够调动的资源,在当时从零开始研发大飞机无异于天方夜谭。在这种背景下,决策层制定了一个新的三步走策略:

第一阶段,先主攻支线客机,取得FAA的适航证,力求具备市场竞争力。

第二阶段,量产支线客机的同时,启动国产大飞机的研发,核心部件暂时从国际采购。

第三阶段,同时自主研发发动机、机载系统,实现国产化,最终形成完整民航飞机产业链。

这三个阶段中最难的恰恰是第二阶段。原因在于波音和空客的核心能力同样体现在于系统集成,波音787的国产化率只有35%,而空客的供应商分布在全球27个国家。用波音副总裁卡罗琳·科维的话来说:

“如果买来零部件就能轻而易举地组装飞机,世界上就不止波音、空客两大飞机制造商了。”

技术or商业

当然也有人质疑,军用飞机我们都能做到核心零部件自研了,为什么在民用市场还要继续给外国人送钱?

一个反直觉的事实是,做民航飞机的难度,实际上比军用战斗机的难度还要更高。

比如在安全性指标中,交通运输部规定民用航发的空中停车率为0.002-0.005次/1000小时,而军品约为0.2次/1000小时,相差百倍。加之民航对发动机还有油耗、成本等综合考量,实际上发展难度更大。

而长达几十年的探索期内,中国航空工业面对的挑战除了技术,还有商业层面的平衡难度。

和高铁以及军用产品不同,民航是一个市场化程度极高的行业,就算各大航司有意使用国产,也需要先考虑自己兜里的预算究竟还有多少。

与麦道合作MD-90时,原定生产150架飞机,全部由中方认购,但民航即使勒紧裤腰带,能购买的理论上限也只有25架。

于是,1994年,中国方面和麦道重新协商,商定向麦道采购20架,合作生产20架,中国以学技术为主。由于亏损严重,当时每架飞机还需要财政补贴800万美元[11]。

然而,由于中国还在技术爬坡,实际制造成本比预计的量产成本还要更高,民航只同意预订美国生产的20架和自己造的5架。以至于其余15架国产在规划中的MD-90迟迟没有找到原意预订的买家[11]。

后来波音关停产线,预计生产20架的MD-90,实际拿到适航证的只剩2架,就这也没能找到买主,理由依然是成本太高,航司“不可能专门为这两架飞机配置技术维修队伍[12]”。

而在具体的设计和制造环节,即使各项技术指标做到全优,民航客机的买主往往还要考量油耗和以及实际的航线规划等问题。

民航工业史发展到今天,不乏技术上成功,但商业上失败的案例。2007年,空客推出了全面超越波音747的宽体客机A380,载客量迄今全球最高,航程也接近民航业最高水平,被奉为空客的“家族明星”,项目之初,业界一度预测A380能卖出1000架以上。

然而,这样一架明星产品却在短短14年后停产,老款的波音747却翱翔了半个多世纪。

A380失败的本质在于空客对航空市场的错误预期。超大客容量、超远程航线的飞机只适合在重要的国际枢纽间往返。在波音747流行的年代,二三线城市的旅客得去北京上海等一线城市的国际机场,才能飞到欧美国家大都市。

在这个背景下,500以上座位的飞机,理论上市场想象力是很大的。

但问题是,航空公司出于对上座率的担心,实际做法是增加中小航班班频次,通过中转承接二三线机场的乘客,而不是使用更大容积的飞机实现一站到底。

相应的,对大承载量飞机的需求自然就减少了,全球各大航司接连取消A380订单,第一大客户阿联酋航空直接砍单30架。

平均来说,一架飞机至少要卖出420架才能回本,A380最终的成绩是251架。

这也就回答了“为什么不能把军用发动机放到民航”这个问题。和半导体产业有点类似——造一块纸面性能强劲的芯片并不难,但难的是有愿意适配的下游终端产品、围绕在硬件周围庞大的软件开发者,以及最终为研发成本买单的消费者。

这里面,市场是关键词。

与此同时,航空发动机是个典型的渐进式创新门类,尽管中国在军用航发领域的研发经验长达70年。但对民航发动机的研究,从某种意义上来说是从大飞机立项后才开始的,和欧美相差了半个世纪[5]。

对国产大飞机而言,发动机是又窄又险的独木桥,交付数量是绕不开的里程碑,两者都是必答题。

尾声

波音747项目的总工程师乔·萨特写过一本《未了的传奇》,记录了波音747从立项、研制、试飞直至交付客户的整个过程中许多鲜为人知的故事。

1980年,乔·萨特和一众波音高管来到中国,参观了模仿波音707设计生产的运-10飞机,乔·萨特在书中写道:

“当时有超过50个中国的工程师和政府官员陪同我们一起参观。我观察飞机,他们则好奇地看着我的一切动作,围在我身边,我盯着飞机的机身、机翼和起落架看的时候,我看哪儿他们也看哪儿。

当我告诉他们我觉得运-10看起来是一款好飞机的时候,他们如释重负。我感觉自己就像一个正在检阅部队的将军。”

航空工业之所以重要,在于其强大的外溢效应。在波音分包项目里吃尽甜头的日本人,曾对500项技术扩散案例做了研究,发现60%的技术来源于航空工业。

如果将民用船舶业对产业拉动以1元计算,那么家电为45元,汽车为80元,而大型客机为800元。

而它的复杂性在于,每一点的进步都依赖精密的设计与大量审查和验证,以及在市场中换来的商业竞争力。

波音的767分包订单几乎以一己之力带动了日本高端机床的成功,时至今日,787机体和机翼部分的几乎全部生产都在日本进行,但日本的MRJ支线客机项目在经历频繁的超支和超期后,依然胎死腹中。

对中国而言,无论是大飞机的产业链,还是高端制造业的全球竞争力,依然是一门尚未结业的大考。

微信扫一扫打赏

微信扫一扫打赏 支付宝扫一扫打赏

支付宝扫一扫打赏